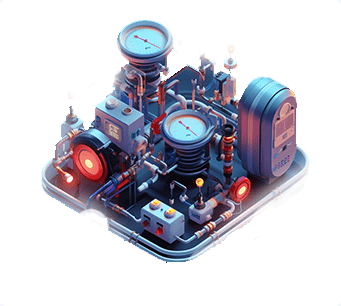

Nasze systemy wykorzystują zaawansowane algorytmy do analizy danych z czujników, przewidując potencjalne awarie. Dzięki temu możesz planować konserwację i interwencje z wyprzedzeniem, zamiast reagować na już wystąpiłe problemy.

Przewiduj, Zapobiegaj, Optymalizuj

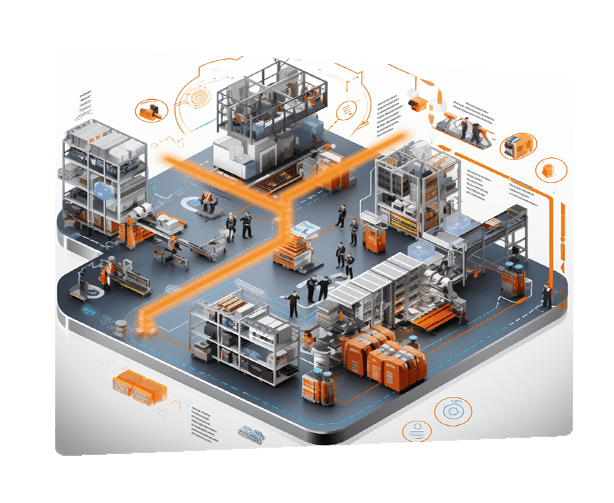

Rewolucja Utrzymania Ruchu

Odkryj, jak nasze zaawansowane rozwiązania w zakresie diagnostyki predykcyjnej mogą zmienić sposób, w jaki zarządzasz utrzymaniem ruchu. Dzięki wczesnemu wykrywaniu problemów i planowaniu konserwacji, możesz znacząco zmniejszyć przestoje i zwiększyć efektywność operacyjną.

Poznaj nasze czujniki predykcyjneKluczowe Korzyści

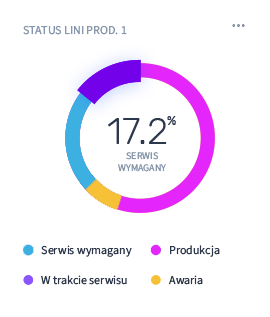

Zminimalizuj Przestoje

Wykrywaj potencjalne awarie zanim wystąpią, co pozwala na zaplanowanie konserwacji bez zakłócania produkcji.

Oszczędzaj Koszty

Zapobiegaj drogim awariom i nieplanowanym przestojom, co przekłada się na oszczędności.

Przedłuż Żywotność Maszyn

Regularna konserwacja oparta na rzeczywistym stanie urządzeń przedłuża ich żywotność i efektywność.

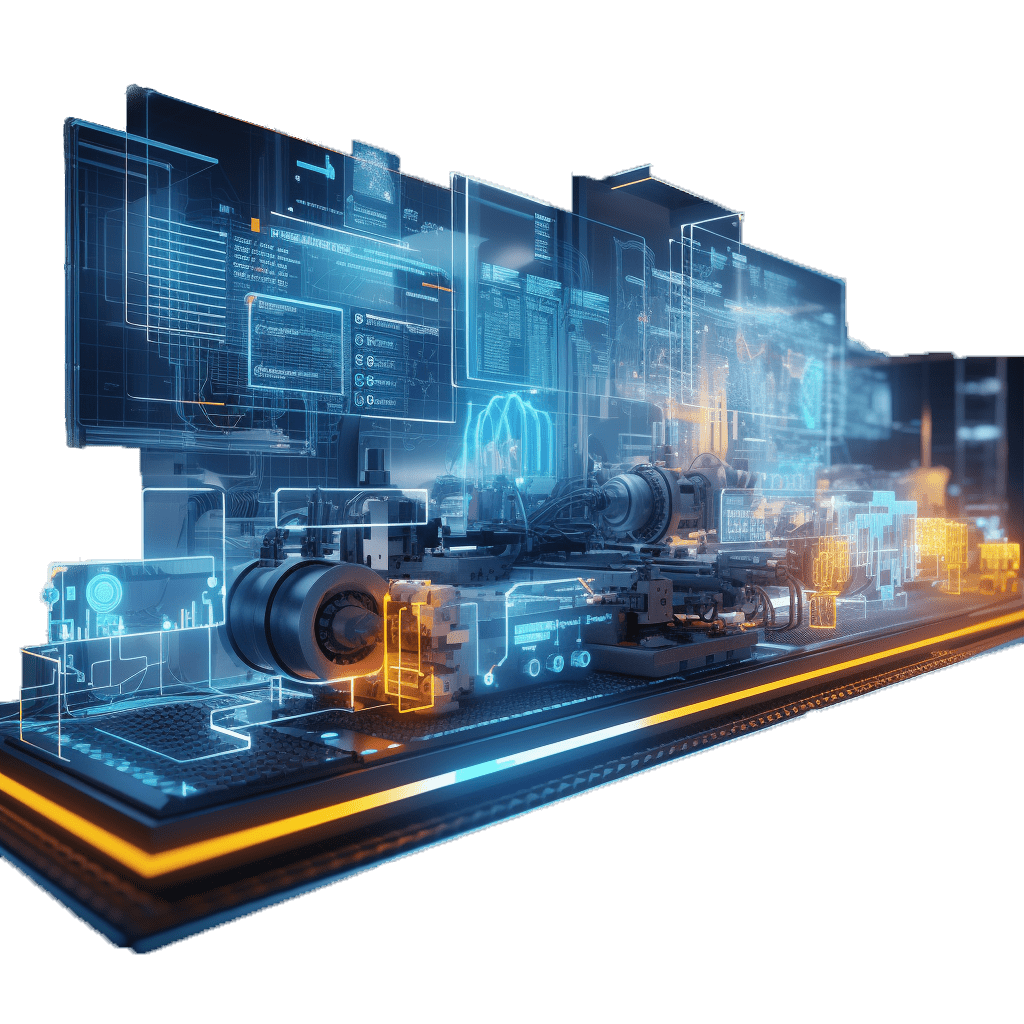

Jak To Działa

Jak szybko mogę zaimplementować system diagnostyki predykcyjnej? Czy jest on kompatybilny z moimi obecnymi maszynami? Jakie są główne czynniki, które należy wziąć pod uwagę przy wyborze rozwiązania?

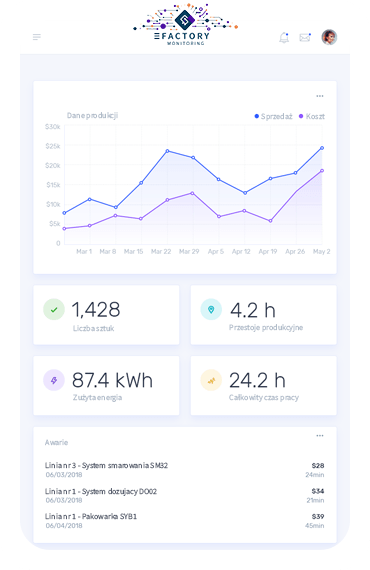

FAQZbieranie Danych z Czujników

W pierwszym kroku, czujniki zamontowane na kluczowych komponentach maszyn zbierają dane dotyczące ich stanu i wydajności. Te czujniki mogą monitorować różnorodne parametry, takie jak temperatura, wibracje, ciśnienie, i wiele innych. Dane te są zbierane w czasie rzeczywistym, co pozwala na ciągłą obserwację stanu maszyn.

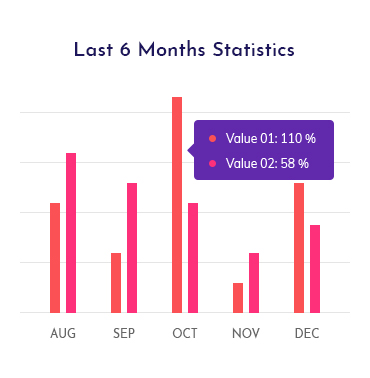

Przesyłanie i Przechowywanie Danych

Zebrane dane są następnie przesyłane do centralnego systemu, gdzie są przechowywane i analizowane. Może to być lokalny serwer lub chmura, w zależności od infrastruktury IT firmy. Systemy te są zabezpieczone, aby zapewnić ochronę danych i zapobiec ich utracie lub nieautoryzowanemu dostępowi.

Analiza i Przetwarzanie Danych

Za pomocą zaawansowanych algorytmów i technik uczenia maszynowego, system analizuje zebrane dane, wykrywając wzorce i anomalie, które mogą wskazywać na potencjalne problemy lub awarie. Analiza ta pozwala na identyfikację oraz wykrywanie problemów zanim staną się one krytyczne, co jest kluczowe dla diagnostyki predykcyjnej.

Generowanie Wniosków i Alertów

Na podstawie analizy, system generuje wnioski i, jeśli to konieczne, wysyła alerty do odpowiednich działów lub pracowników. Te alerty mogą informować o konieczności przeprowadzenia kontroli, konserwacji lub naprawy. System może również rekomendować konkretne działania lub środki zaradcze, aby zapobiec awarii.

Planowanie Konserwacji i Interwencji

Dzięki wczesnemu wykrywaniu potencjalnych problemów, dział utrzymania ruchu może planować konserwację i naprawy w sposób zorganizowany i efektywny, minimalizując przestoje. Planowanie to może być zintegrowane z innymi systemami zarządzania, takimi jak ERP, co pozwala na zarządzanie zasobami.

Optymalizacja i Ulepszanie Procesów

W dłuższej perspektywie, zebrane dane i wnioski z systemu diagnostyki predykcyjnej mogą być wykorzystane do optymalizacji procesów produkcyjnych i ulepszania projektowania maszyn. Systemy te umożliwiają również lepsze zrozumienie przyczyn awarii i przyczyniają się do ciągłego doskonalenia procesów operacyjnych.

Strategia Działania

Przykładowe Zastosowania Diagnostyki Predykcyjnej i Utrzymania Ruchu w Przemyśle

Nasze czujniki znajdują zastosowanie w różnych branżach - od monitorowania wydajności maszyn w przemyśle ciężkim po automatyczne dostosowywanie ustawień w produkcji spożywczej. Przykłady obejmują przewidywanie potrzeb konserwacji, optymalizację linii pakujących, a także monitorowanie jakości produktów końcowych

- Linie Montażowe: Monitorowanie robotów przemysłowych i automatycznych linii montażowych w celu wykrywania wczesnych oznak awarii.

- Systemy Spawalnicze: Zastosowanie diagnostyki predykcyjnej w systemach spawalniczych, monitorując parametry takie jak prąd spawania, napięcie, i temperatura. Wykrywanie anomalii w czasie rzeczywistym pozwala na zapobieganie problemom z jakością spawów i przestoju sprzętu.

- Maszyny do Obróbki Metali: Zastosowanie czujników do monitorowania stanu maszyn do cięcia i formowania metalu, przewidując potrzeby konserwacji.

- Maszyny do Obróbki CNC: Zastosowanie diagnostyki predykcyjnej w maszynach CNC do monitorowania zużycia narzędzi i skuteczności chłodzenia.

- Prasy Hydrauliczne: Monitorowanie ciśnienia i wydajności pras hydraulicznych, wykrywanie wczesnych oznak uszkodzeń uszczelek lub przecieków.

- Automatyczne Stanowiska Spawalnicze: Monitorowanie wydajności robotów spawalniczych i innych zautomatyzowanych systemów spawalniczych. Analiza danych z czujników pozwala na optymalizację procesów spawania i minimalizację błędów.

- Konserwacja Urządzeń Spawalniczych: Wykorzystanie danych z czujników do planowania konserwacji urządzeń spawalniczych, co zapobiega nieoczekiwanym awariom i przestojom, a także przedłuża żywotność sprzętu.

- Linie Pakujące: Monitorowanie wydajności maszyn pakujących, w tym wykrywanie wczesnych oznak zużycia taśm transportowych i uszczelnień.

- Systemy Chłodzenia i Zamrażania: Zastosowanie diagnostyki predykcyjnej do monitorowania systemów chłodniczych, zapobiegając awariom i utrzymaniu jakości produktów.

- Maszyny do Produkcji Papieru: Monitorowanie stanu wałów, noży i innych kluczowych komponentów maszyn do produkcji papieru.

- Linie Montażu Komponentów Elektronicznych: Monitorowanie precyzyjnych maszyn montujących komponenty elektroniczne, w tym wykrywanie wczesnych oznak awarii mechanicznych lub elektrycznych.

Zaplanuj wdrożenie i Poznaj Naszych Ekspertów.